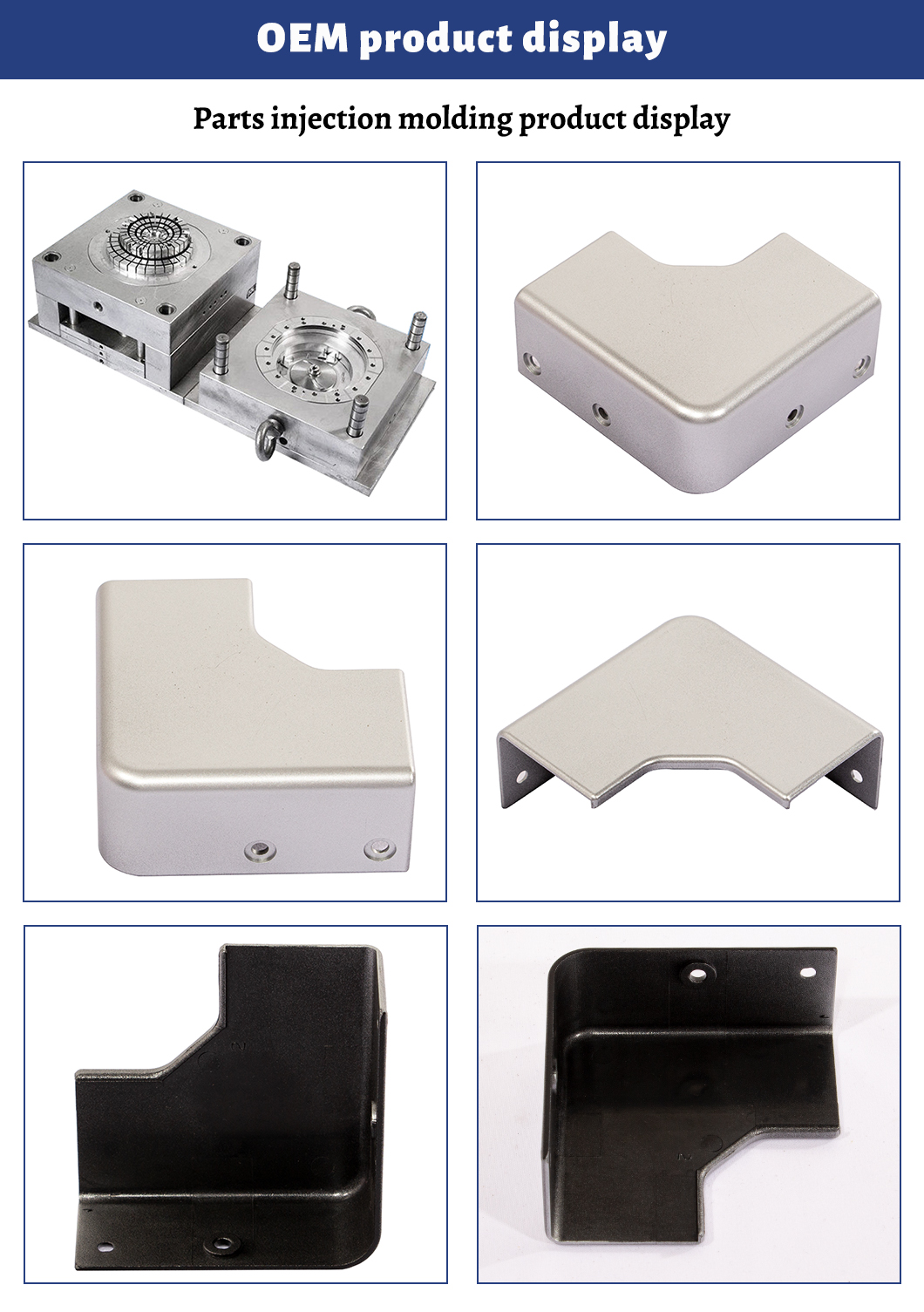

Molde de inxección personalizado para pezas eléctricas de plástico

Descrición

O moldeado por inxección é un método de produción de pezas mediante a inxección de material nun molde.No moldeo por inxección pódense usar metais (para os que o proceso se coñece como fundición a presión), vidros, elastómeros, confeccións e, máis comúnmente, polímeros termoplásticos e termoestables.O material da peza introdúcese nun barril quente, mestúrase e infórmase nunha cavidade do molde, onde se arrefría e endurece ata a configuración da cavidade.Despois de que un produto é deseñado, xeralmente por un deseñador ou enxeñeiro industrial, os moldes están feitos de metal, xeralmente aceiro ou aluminio, e mecanizados con precisión para formar as características da peza desexada.Os materiais de impresión 3D como os fotopolímeros que non se funden durante o moldeado por inxección dalgúns termoplásticos de temperatura máis baixa pódense usar para algúns moldes de inxección sinxelos.O moldeado por inxección é amplamente utilizado para producir unha ampla gama de pezas, desde moi pequenas ata moi grandes.A capacidade de producir pezas con diferentes formas xeométricas e tamaños está determinada polo tipo de máquina utilizada na operación.

Está configurado para excluír o aire na cavidade e os gases da fusión do plástico durante a inxección no molde. Cando o escape non é liso, a superficie do produto formará marcas de aire (liñas de gas), queimadas e outras malas;O sistema de escape dunha matriz de plástico adoita ser unha saída de aire en forma de suco integrada na matriz para expulsar o aire da cavidade orixinal e os gases introducidos polo material fundido. Cando o material fundido se inxecta na cavidade, o orixinal o aire na cavidade e o gas traído pola fusión deben ser descargados ao exterior do molde a través do porto de escape ao final do fluxo de material, se non, fará que os produtos teñan poros, conexión deficiente, insatisfacción de recheo do molde e mesmo o aire acumulado queimarase debido á temperatura elevada provocada pola compresión.en condicións normais, a ventilación pódese situar na cavidade ao final do fluxo de material fundido ou na superficie de separación da matriz.

Este último é unha ranura pouco profunda cunha profundidade de 0,03 - 0,2 mm e unha anchura de 1,5 - 6 mm no lado da matriz. Non haberá unha gran cantidade de material fundido que saia do respiradoiro durante a inxección, xa que o material fundido arrefriarase e solidificarase na canle aquí..A posición de abertura do orificio de escape non debe dirixirse ao operador para evitar a expulsión accidental do material fundido.. alternativamente, pode esgotar o gas usando o espazo correspondente entre o expulsor. barra e o orificio de expulsión, e entre o grupo de expulsión e a plantilla e o núcleo.